奥赛,助力企业快速应用新版FMEA

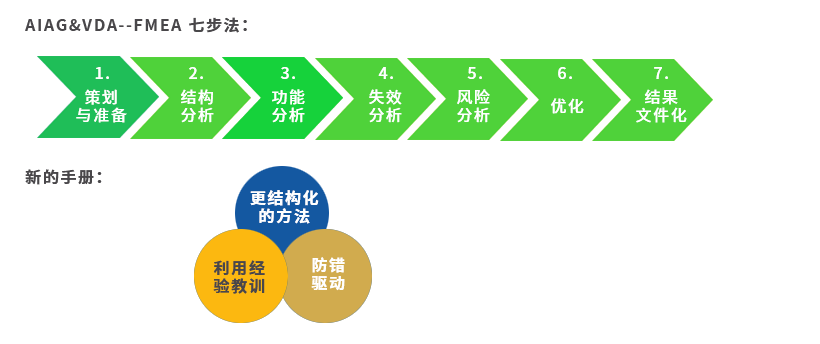

新版FMEA结合了AIAG和VDA的FMEA方法和原始设备制造商的要求,并在排名表中增加了新的严重性、发生率和检测标准。

从上次修订到新手册的另一个重要变化是增加了第七步,以传达为降低风险而采取的措施。新的AIAG-VDA FMEA手册是行业

的一个重要更新,如果您希望您的公司处于领先地位,则不应延迟与本新手册的一致性。

奥赛——与众不同的研发型培训机构,近百门研发、制造课程,为企业创造研发管理全新价值

我们推荐辅导与咨询

-

FMEA是应用比较广泛的可靠性风险分析工具,出于以下目的我们推荐FMEA辅导或咨询:

a) 希望FMEA发挥作用:很多企业已经有多年运用FMEA,但感觉FMEA作用有限。

b) 提升产品/制造可靠性:FMEA是可靠性的风险分析工具,客户在关注可靠性的时候可以将FMEA作为可靠性工程的一部分。

c) 建立客户自己的经验体系:随着客户组织规模的发展,将已经更具备的经验文件化是很好的减少规模扩张风险、减少人员流失风险的方法之一,FMEA应该是客户经验体系的有机部分。

d) 希望解决问题:FMEA主要不是用于事后,但在问题解决过程运用FMEA可以让人直观的感受到FMEA的效用,而且可以将“教训”经验化。

e) 提升工程师的风险分析能力。

- DFMEA的辅导和咨询可以为客户带来什么:

a) 基础DFMEA培训:培训人数在30人左右,统一对DFMEA的认识,了解DFMEA咨询的内容要求;

b) 一个产品的完整的基础DFMEA文档:在咨询师的全程辅导下,客户的DFMEA小组完成一个或若干个产品的完整的基础DFMEA,之后的新产品的DFMEA分析将在这个良好的基础DFMEA文件上进行,对于大多数新产品项目而言不会增加很大的工作量又能控制设计风险。基础的DFMEA也是内部实施人员技能训练的基础文件。

c) 失效模式清单:也称作缺陷手册、故障手册。在DFMEA辅导和咨询过程中,对产品的失效模式进行清晰的定义,除在设计人员中达成对产品的一致理解外,这个失效模式清单还将作为售后服务、质量数据统计、可靠性研究的基础。

d) 适合客户的SOD评分准则:所有FMEA手册中的SOD评分准则都存在不一定适合所有企业、容易产生分歧等问题,我们要在辅导咨询中,结合客户的产品特点和设计控制特点,建立适合客户的SOD评分准则,这也与AIAG/VDA的FMEA手册概念一致。

e) 客户自己的DFMEA分析手册:在咨询过程中完善客户的DFMEA分析流程、建立DFMEA分析表格模板、建立客户的SOD评分准则、建立客户的高风险定义准则、建立客户的DFMEA评审规则。

f) 完善产品技术条件:在DFMEA分析中,产品的功能描述和原因描述都会涉及产品/部件/零件的技术条件,客户的技术条件是否在适当的产品层级上建立,是否充分,是否可验证,DFMEA的分析过程是一个完善产品技术条件的机会,包括形成采购技术条件规范。

g) 培训DFMEA“种子工程师小组”:如果有5-6人能够具备有效运用DFMEA工具的能力,客户就有可能有这些“种子”在内部推行DFMEA方法。

※以上七项在DFMEA辅导中能够实现,以下四项,一般在DFMEA咨询中实现,是否需要这些内容,将由客户选择。

h) 完善试验体系:建立DFMEA与试验计划(DVP&R)之间的有机联系,规范客户的试验需求识别、试验计划建立、试验能力评估、试验能力管理、试验计划实施、试验结果处理的试验体系。

i) 建立经验体系模型:通过DFMEA的设计预防控制措施的分析,识别公司已经形成文件的经验、未形成文件的已有经验、应该形成文件的经验等内容,建立客户的经验体系模型,并通过DFMEA分析识别今后需要进行长期坚持的经验体系建设任务。

j) 识别技术研究的需求:DFMEA分析是一个将FMEA方法和小组专业能力结合起来才能发挥最好效用的方法。在分析中,有可能识别出在“技术”上还没有结论的内容,这些内容将会是后续客户进行“技术研究”的输入。

k) 将DFMEA分析与产品的开发流程有机融合:定义DFMEA在产品开发流程中的位置、定义DFMEA分析与其他产品开发活动间的关系。

- PFMEA咨询辅导可以为客户带来什么:

a) 基础PFMEA培训:培训人数在30人左右,统一对PFMEA的认识,了解PFMEA咨询的内容要求;

b) 某一过程流程图PFD的完整的基础PFMEA文档:客户选择有代表性的过程流程,或者在咨询师的指导下先对客户的工艺流程进行分类整理,明确基础PFMEA的分析对象(也包括所有基础PFMEA的工艺结构)。在咨询师的全程辅导下,客户的PFMEA小组完成选定的工艺流程的完整的基础PFMEA,之后的新产品的PFMEA分析将在这个良好的基础PFMEA文件上进行,对于大多数新产品项目而言不会增加很大的工作量又能控制制造设计风险。基础的PFMEA也是内部实施人员技能训练的基础文件。

c) 失效模式清单:也称作缺陷手册、故障手册。在PFMEA辅导和咨询过程中,对产品的失效模式进行清晰的定义,尤其是对那些需要操作人员/检验人员通过触觉/视觉/听觉确定的失效模式。除在制造系统人员中达成对产品的一致理解外,这个失效模式清单还将作为操作培训、质量数据统计、可靠性研究的基础。

d) 适合客户的SOD评分准则:所有FMEA手册中的SOD评分准则都存在不一定适合所有企业、容易产生分歧等问题,我们要在辅导咨询中,结合客户的产品特点和设计控制特点,建立适合客户的SOD评分准则,这也与AIAG/VDA的FMEA手册概念一致。

e) 客户自己的PFMEA分析手册:在咨询过程中完善客户的PFMEA分析流程、建立PFMEA分析表格模板、建立客户的SOD评分准则、建立客户的高风险定义准则、建立客户的PFMEA评审规则。

f) 完善工序定义:在CAPP中,我们可以使用通用的过程流程来加强重用性管理,对工艺种类的定义是基础。需要进行动作、工序、工作单元、生产线的层次定义,这些定义是PFMEA分析的基础

g) 完善设备工装技术条件:在PFMEA分析中,过程的功能描述和原因描述都会涉及设备工装的技术条件,合适的PFMEA分析以及分析的时机可以对设备工装技术条件的提出提供有益的输入。

h) 培训PFMEA“种子工程师小组”:如果有5-6人能够具备有效运用PFMEA工具的能力,客户就有可能有这些“种子”在内部推行PFMEA方法。

※以上八项在PFMEA辅导中能够实现,以下四项,一般在PFMEA咨询中实现,是否需要这些内容,将由客户选择。

i) 完善检验体系:建立PFMEA与控制计划(QC工程图)之间的有机联系,规范客户的检验需求识别、检验计划建立、检验能力评估、检验能力管理的检验体系。

j) 建立经验体系模型:通过PFMEA的设计预防控制措施的分析,识别公司已经形成文件的经验、未形成文件的已有经验、应该形成文件的经验等内容,建立客户的经验体系模型,并通过PFMEA分析识别今后需要进行长期坚持的经验体系建设任务。

k) 识别制造技术研究的需求:PFMEA分析是一个将FMEA方法和小组专业能力结合起来才能发挥最好效用的方法。在分析中,有可能识别出在“制造技术”上还没有结论的内容,这些内容将会是后续客户进行“制造技术研究”的输入。

l) 将PFMEA分析与产品的开发流程有机融合:定义PFMEA在产品开发流程中的位置、定义PFMEA分析与其他产品开发活动间的关系。

FMEA客户名单(部分)

不硬套标准表格,根据方法和准则制定适合自身情况的评判标准 ;了解到DFMEA如何在研发过程中做具体应用;改变了自己的思维方式 更加了解DFMEA的逻辑思维;课程事例较多,贴近实际;