FMEA第七集之PFMEA分析中功能分析、失效分析谁更重要······

奥赛咨询 4213 人感兴趣 发表于:2019-11-26 10:08

PFMEA如何进行功能分析?

本次分享PFMEA的第三步:PFMEA是如何进行功能分析的?

问

PFMEA是如何进行功能分析的?

答

PFMEA过程功能分析的目是确保产品/过程的预期功能/要求得到适当的分配,将功能、产品特性、过程特性分配到过程、过程步骤及作业要素中。

什么是PFMEA的功能呢?

FMEA功能分析目的是:

确保产品/过程的预期功能/要求得到适当的分配。

使用功能网和特性矩阵图

来表达功能、产品特性与过程特性之间的关系。

最终关联到客户需求的功能,

作为失效分析的基础。

什么是功能呢?

功能对于PFMEA来讲,是过程步骤的目的,

就是过程步骤输入和输出之间有意图的联系,

其目的是满足某一任务。

比如工装夹紧,就满足了零件定位夹紧的工作任务的目的。

对于工作步骤的功能,

可能改变了设计意图或工艺要求,

机加工的车削,通过加工改变了产品特性,

满足了图纸的尺寸和外观的要求,

也就是达到了设计意图。

工装夹紧,对零件进行定位夹紧,

通过夹紧改为了产品状态,

达成了某种工艺目的。

也就是说,过程步骤有可能改变了产品特性,

满足了设计意图。

也有可能是改变了产品的状态,

达成了工艺目的。

不管是改变产品的状态(如定位),

还是改变了产品的特性(如尺寸),

都必须是可以测量的。

功能是过程步骤的意图公式化的表述,

功能=动词+名词,如:钻孔、涂胶、烘料。

动词表达活动、发生与存在,

名词表达了活动跟何事/何物相关。

在功能描述时,尽量避免模糊性的动词描述,

如,提供、使用、允许等。

上述的功能实际就是过程结构分析中过程步骤的名称。

PFMEA功能分析的顺序是什么?

功能分析顺序是,

第一步,从最高层次过程项目的功能开始,

也就是过程的结果是什么?

可以考虑内部功能、外部功能、客户相关的功能

及最终用户的功能。

具体来说,过程的结果包括了产品特性,

如产品外观、尺寸、性能等。

也包括了过程的质量目标,包括:

合格率、过程能力等,

有一些德系公司还包括了生产效率、节拍等结果。

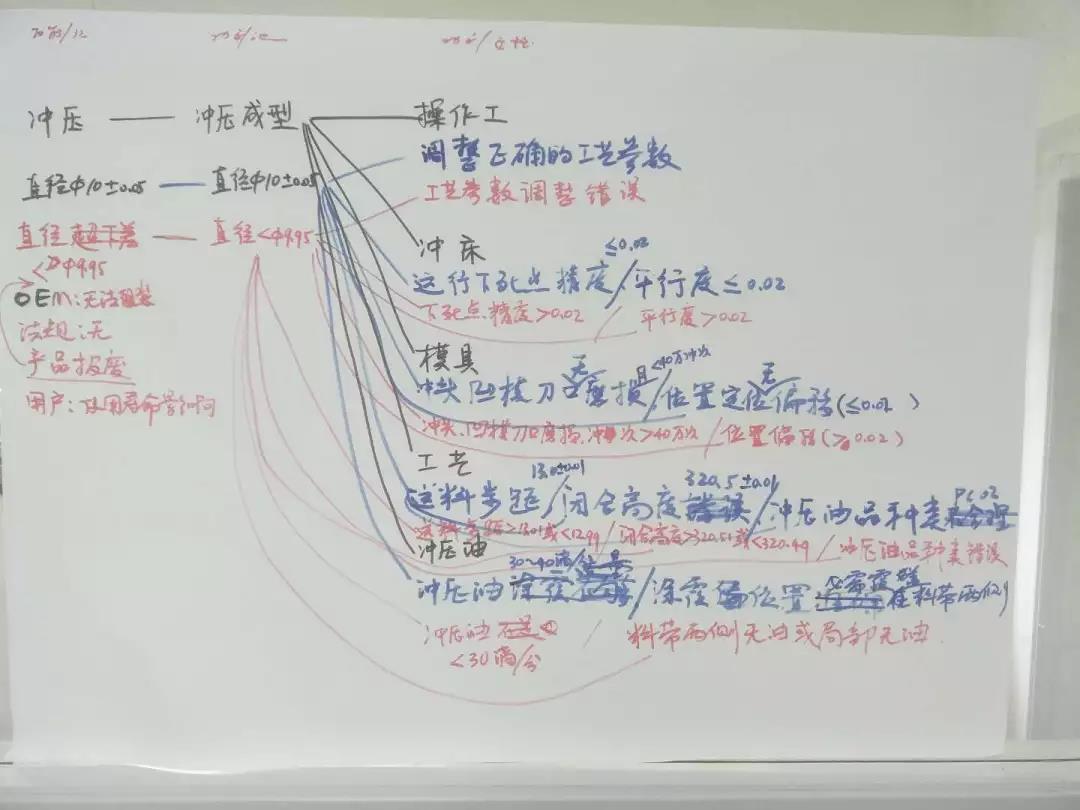

具体见下图红色标注部分。

第二步,过程步骤功能,描述了在过程步骤的

产品特性或使产品达成的工艺目的。

不同的过程步骤有不同的功能。

我们掌握“加工”的功能,

由于加工工艺的不同会有各种各样的要求,

一般来讲,加工改变了产品的物理、化学属性,

包括外观、尺寸、性能等。

除了加工之外,过程步骤还有拿取、存储、搬运等。

对过程步骤都有不同的目的,

虽然没有改变产品特性,但达成了某些工艺目的。

其中特别要说明的“检验”,

产品合格不是“检验”的目的,

假设检验的目的是产品合格,

那么不检验或免检就达成功能目的了。

“检验”这一过程步骤的目的是

不错检、不漏检,

在产品检验过程中产品外观、性能不受损。

具体见下图:

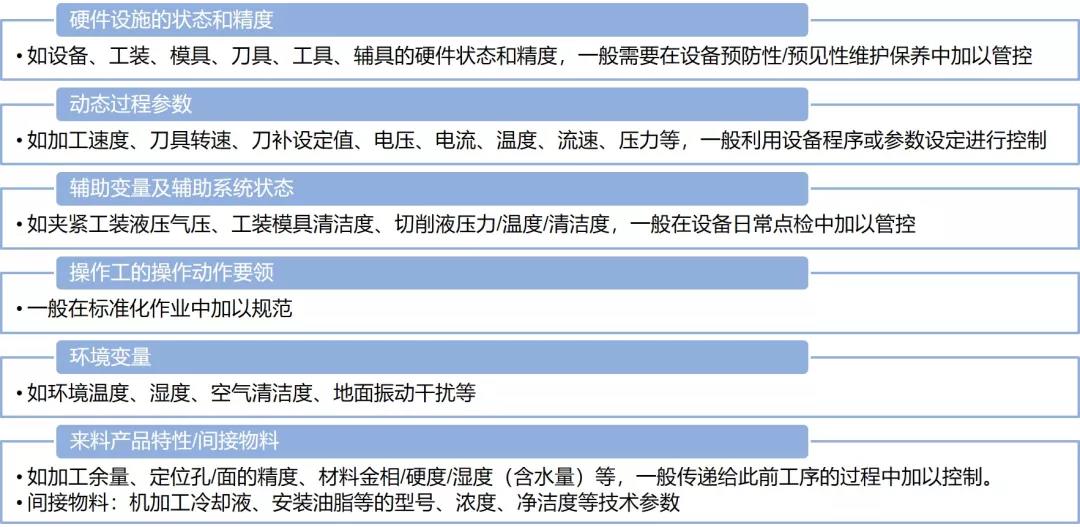

第三步,作业要素的功能和过程特性,

是描述了如何实现过程步骤的产品特性?

从4M1E着手进行分析,

具体来说,作业要素的功能是过程特性,

过程特性来确保过程步骤产品特性的实现。

“人”指作业要领,关键重要动作,

一般在标准化作业中加以规范。

不是指“人员培训合格,技能达标等”,

我们默认操作人员是培训合格,技能是达标的。

考虑人员的操作错误记录下来,

但仅仅写“按作业指导书作业”,

后续是无法进行分析失效的,

难道要像我们大多数公司这样分析,

失效原因是“操作工不按作业指导书作业”。

如:在拧紧螺丝这一过程步骤中,

操作工的功能是“打紧枪与钣金面垂直”,

即关键的、重要的操作要领。

“机”指设备、工装 、模具、刀具的精度和状态,

一般在预防性和预知性保养中加以管控。

我们默认设备的设计是合格的,

但要特别关注后续的使用过程、保养过程中问题,

难道要像我们大多数企业这样分析,

设备的功能是“设备完好”,

失效原因是“设备坏了”。

设备的精度,指设备在正常运行状态下的磨损程度,

如涂胶机器人,涂胶运行过程中定位位置会偏倚,

那么回位精度小于0.01mm以下,

就是涂胶机器人的精度要求。

设备的状态,指设备突发的异常状态,

如涂胶机器人喷嘴要求无堵塞,

当胶液在喷嘴中堵塞,就是设备的一种异常状态。

“料”物料,指间接物料,

我们默认上工序提供的物料是合格的,

但要特别关注在本工序的间接物料,

如果是直接物料的问题,如加工余量、定位孔精度,

一般传递给此前的工序过程加以控制。

难道要像我们大多数企业这样分析,

物料的功能要求是“物料合格”,

失效原因是“来料错错或来料不良”。

物料的要求是间接物料的型号、技术参数等。

如机加工时,切削液是间接物料,

其型号、清洁度、浓度等技术参数。

"环"环境,指生产作业所处的环境,包括:

温度、湿度、空气净洁度等。

环境的功能要求是具体的湿度、温度等持术参数。

这里特别要注意的是,

在设备运行中或设备内部的控制的温度不是,

这里的环境,那是工艺参数。

具体见下图:

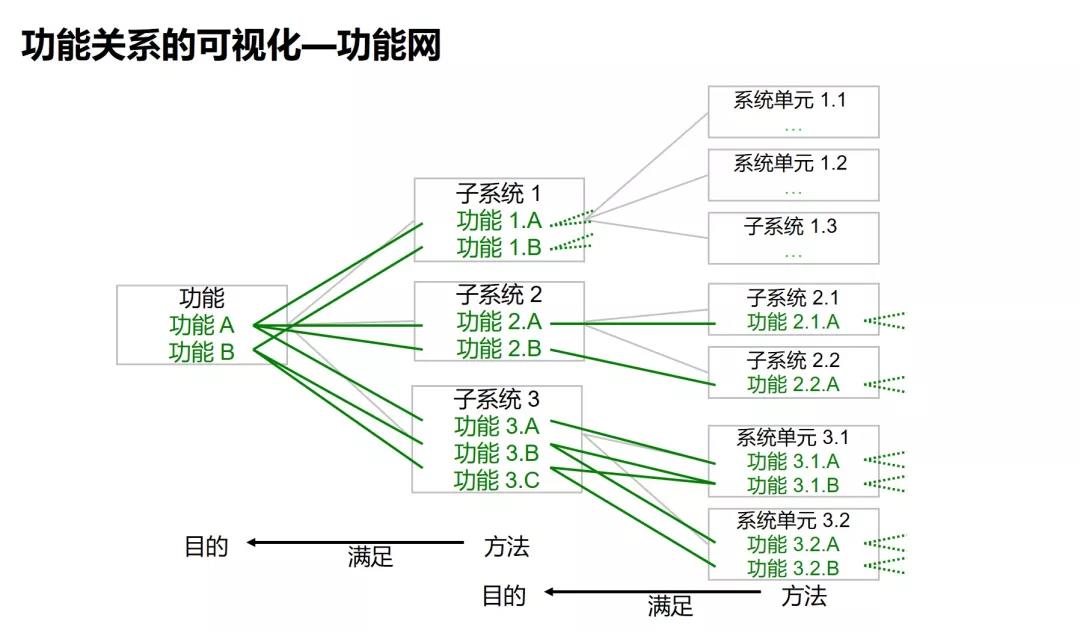

前三步分析描述了过程、过程步骤及作业要素的功能,

那么第四步,建立功能网,

运用功能网以上三个层次的功能进行逻辑连接起来,

用下面的提问是非常有效的,

从左向右问:上一级的功能是"如何"实现的?

从右向左问:为什么要需要控制下一级的过程特性?

来一个案例说说,关注蓝色字的部分,

从左向右问:上一级的功能是"如何"实现的?

冲压成型“如何”实现产品直径为10±0.05mm?

操作工调整正确的工艺参数。(关注注塑操作要领)

冲压成型“如何”实现产品直径为10±0.05mm?

冲床运行下死点精度≤0.02mm,平行度≤0.02mm。

(关注设备的精度和状态)

冲压成型“如何”实现产品直径为10+-0.05mm?

闭合高度控制在320.5±0.01mm.

(关注动态、静态、辅导工艺参数的设计与控制)。

冲压成型“如何”实现产品直径为10+-0.05mm?

冲压油控制在30-40滴/分钟.

(关注辅料的规格、型号、技术参数等)

从右向左问:为什么要需要控制下一级的过程特性?

操作工为什么要调整正确的工艺参数?

因为冲压成型要实现产品直径为10±0.05mm。

冲床为什么控制下死点精度≤0.02mm,平行度≤0.02mm以下?

因为冲压成型要实现产品直径为10±0.05mm。

为什么工艺参数闭合高度控制在320.5±0.01mm?

因为冲压成型要实现产品直径为10±0.05mm。

为什么冲压油控制在30-40滴/分钟?

因为冲压成型要实现产品直径为10±0.05mm。

以上是德系使用FMEA软件建议功能网的方法,

但在大多数公司,在没有软件的情况下,

如何建议功能网呢?

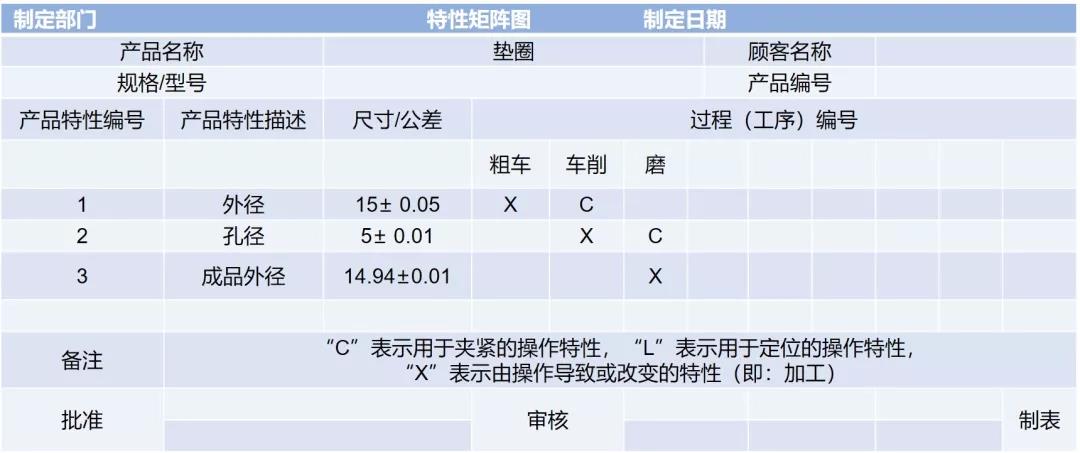

美系的方法是使用功能矩阵图,

用于显示产品特性、过程参数和制造工位之间的关系的分析技术,

它将过程步骤、产品特性有效的联系起来。

详见下图:

将图纸和技术规范中的产品特性列入纵坐标,

将工作步骤列入横坐标,

"X"表示操作导致或改变的特性,

实际就是说图纸上的产品特性被有效的分析到制造工步骤,

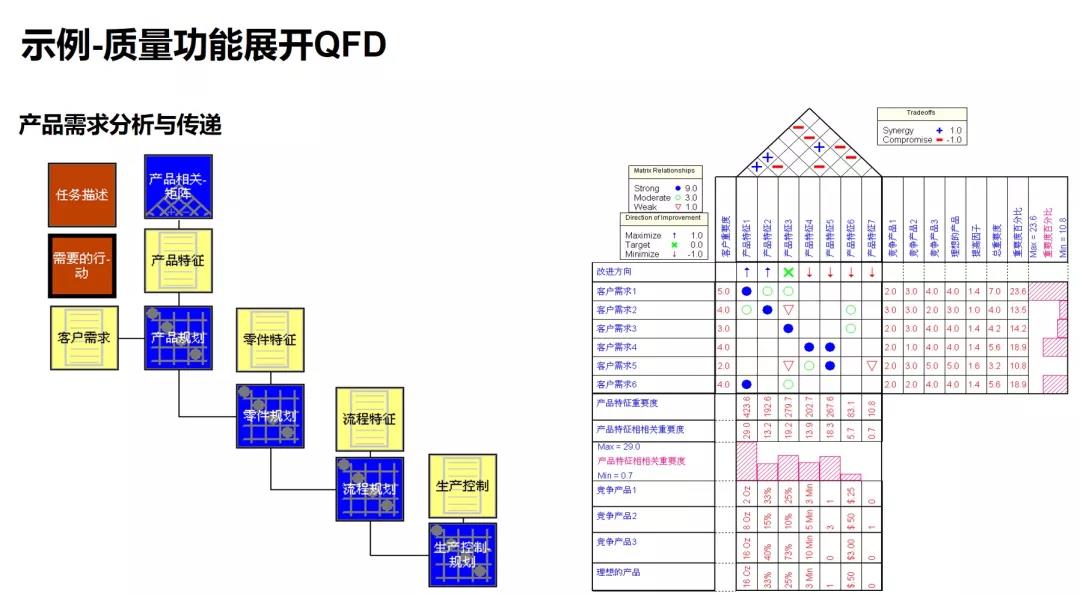

作为APQP的输出特性矩阵图,

也可以被看作QFD质量功能展开有第三层次。

具体见下图:

总结

本篇文章让大家认识了PFMEA的功能分析一般方法,VDA-FMEA功能分析将产品特性、过程特性分配到过程、过程步骤及作业要素中,并运用功能网可视化他们的关系,将客户需求的功能分解到过程步骤及作业要素中,作为失效分析步骤的基础。而AIAG-FMEA及APQP中使用特性矩阵图,将产品特性和制造工位关联起来,将图纸上产品特性分解到过程步骤中。

终于明白了,原来失效分析不足的原因是

功能分析没有做过或做的不好,

总的来说,无论是功能网,还是特性矩阵图,

其目的都是将客户需求的功能分解到过程步骤,

并通过作业要素及过程步骤实现最终的产品特性。

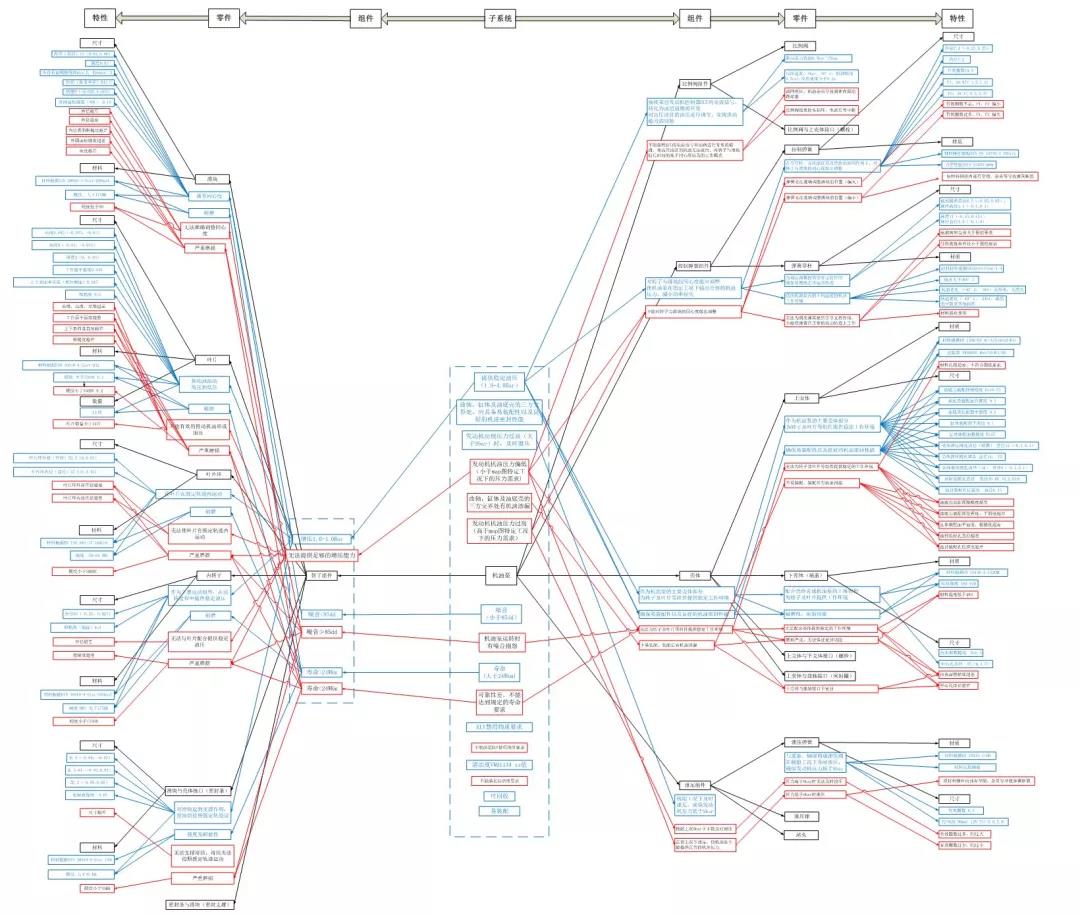

但功能网还是比较适用FMEA软件,见下图:

咨询项目中使用手工的方式做的功能网(蓝色字体)

天啦,有点晕了吧。

软件能帮助提高工效率。

特性矩阵图使用图表显示产品特性与过程步骤的关系,

其更像一份工艺开发的输出文件加以保存。

本次介绍了PFMEA的功能分析一般方法,

下次我们与大家分享“PFMEA的失效分析”

请大家持续关注我们。